Ein "richtiger" Kalibrierzyklus ist wichtig, um die Einhaltung der spezifizierten Qualität des Prüfmittels fortlaufend nachzuweisen und hiermit die vergangenen Messergebnisse zu verifizieren. Das Risiko von Fehlermessungen soll minimiert und daraus resultierende Folgekosten vermieden werden. Doch wie findet man das passende Kalibrierintervall, ohne die wirtschaftlichen Faktoren aus den Augen zu verlieren? In den relevanten Normen finden sich hierzu nur Hinweise wie "in festgelegten Abständen" oder "regelmäßig". Was bedeutet dies und auf welchen Grundlagen kann man eine Entscheidung fällen?

Kalibrierung ist eine qualitätssichernde Maßnahme und ökonomische Faktoren sind hierbei zweitrangig - aus Compliance Sicht ist diese Aussage sicherlich richtig. Das Management hingegen hat die Aufgabe, Kosten zu vermeiden oder zu verringern und das ohne Einfluss auf die Qualität.

Die Pflicht, für kritische, die Produktqualität direkt oder indirekt beeinflussende Messinstrumente oder Maßverkörperungen eine regelmäßige Kalibrierung zu planen und durchzuführen, lässt sich regulatorisch an vielerlei Stellen herleiten. Als Beispiel kann hier stellvertretend der EU GMP-Leitfaden einer guten Herstellungspraxis, Kapitel 3.41, angeführt werden, welcher aussagt: "Die Mess-, Wäge-, Aufzeichnungs- und Kontrollausrüstung sollte kalibriert sein und in bestimmten Abständen mit geeigneten Methoden überprüft werden. Geeignete Aufzeichnungen hierüber sollten aufbewahrt werden." (1) ... oder die ISO 9001 mit "in festgelegten Abständen oder vor dem Gebrauch kalibriert und/oder verifiziert werden." (2).

In Ermangelung klarer regulatorischer Vorgaben und dem gleichzeitig nachvollziehbaren Wunsch nach einer einfach zu verwaltenden Kalibrierintervall-Systematik kommt es in der Praxis oftmals zu pauschalen und übergeordneten Festlegungen der Kalibrierintervalle, wie z.B. dass alle Temperaturmessstellen jährlich zu kalibrieren sind. Diese scheinbar effiziente und vor allem bei Auditierungen einfach darzulegende Systematik wird jedoch durch die fehlende risikobasierte Herangehensweise der einzelnen Messstelle hinsichtlich der Prozessanforderungen, dem Driftverhalten, der Art und Häufigkeit des Einsatzes der Messtechnik, der Umgebungsbedingungen und vor allem hinsichtlich der Kritikalität (Kalibrierung außerhalb) nicht gerecht. Die Herausforderungen hierbei ist die Gratwanderung zwischen individueller Betrachtung einer Messstelle und gleichzeitig abteilungsübergreifender Konsistenz bei der Festlegung.

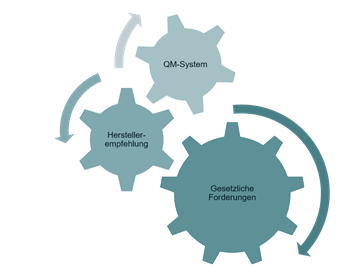

Die folgenden Hinweise können Orientierung geben, um das für Sie passende Intervall festzulegen:

Die Betriebssicherheitsverordnung (BetrSichV) verlangt eine regelmäßige Überprüfung der Betriebsmittel.

Die BetrSichV spricht bei nicht Beachtung in § 22 über Ordnungswidrigkeiten und in § 23 über Straftaten.

„Bei hohen Anforderungen an die Messgenauigkeit sowie im Baustelleneinsatz mit häufiger Transportbeanspruchung und großen Temperaturschwankungen, empfehlen wir ein relativ kurzes Kalibrierintervall von 1 Jahr. Wird Ihr Messgerät überwiegend im Laborbetrieb und Innenraumen ohne stärkere klimatische oder mechanische Beanspruchungen eingesetzt, dann reicht in der Regel ein Kalibrierintervall von 2-3 Jahren.“

Wenn Sie ISO-zertifiziert sind, finden Sie Vorgaben in Ihrem QM-Handbuch.

Regulatorische Hinweise finden Sie außerdem auch hier, unter "Gesetzliche Forderungen".

DAkkS-Leitlinie

Die "Leitlinie und Beispiele für Kalibrier- und Überwachungsfristen von Einrichtungen für Laboratorien im Gesundheitlichen Verbraucherschutz 71 SD 4 027" empfiehlt für Laborgeräte typische fixe Kalibrierintervalle. Für elektronische Thermometer, Prüfgewichte oder Manometer wird ein jährliches Intervall empfohlen.

ILAC-Leitlinie

In den "Guidelines for the determination of calibration intervals of measuring instruments" wird grundsätzlich zwischen der initialen Festlegung des Kalibrierintervalls sowie einer Anpassung aufgrund erhobener Daten innerhalb des Lebenszyklus unterschieden.

Bei initialer Festlegung sollten Kriterien wie die Herstellerempfehlung, die geplante Beanspruchung und Einsatzhäufigkeit, Umgebungsbedingungen, die geforderte Messgenauigkeit, mögliche Toleranzen, Driftverhalten und Vergleichsdaten berücksichtigt werden.

Sollten Ihnen fundierte Daten über das Verhalten und die Drift der Messstelle zur Feststellung des Intervalls fehlen, bieten in erster Linie die Herstellerempfehlung, gefolgt von der DAkkS-Leitlinie eine gute Orientierung. Bestehen messstellenspezifische Risikofaktoren sollten diese möglichst früh bei der Festlegung des Intervalls einbezogen werden.

Sollten Daten oder Erfahrungen ähnlicher Messstellen bereits vorliegen, empfiehlt es sich, auch diese Werte unmittelbar einzubeziehen.

Bei der Festlegung des Kalibrierintervalls ist also stets zwischen bestehenden Daten, Werten und Erfahrungen, diversen situations- anwendungs- und gerätespezifischen Kriterien, dem Risiko, möglichen gesetzlichen Verpflichtungen und den Kosten abzuwägen.

Gerne beraten wir Sie dabei, den optimalen Kalibrierintervall für Ihre Prüfmittel zu finden.

Kontakt: Tel.: +49 911 817718-0 / E-Mail: service@gossenmetrawatt.com

Nützliche Merkbücher zum Thema für die Elektrofachkraft und Medizintechnik (Gossen Metrawatt):

Hier können Sie das Merkbuch für die Elektrofachkraft Teil 1 herunterladen.

Hier können Sie das Merkbuch für die Elektrofachkraft Teil 2 herunterladen.

Hier können Sie das Merkbuch Medizintechnik herunterladen.

Für Sie zum Download

Details zur Beauftragungen finden Sie hier.

Bei Fragen können Sie uns gerne schreiben oder unser Kontaktformular nutzen.

Für Bestellungen ist unser Marktplatz für Sie 24/7 geöffnet, erfahren Sie mehr: Bestellung

GMC-I Service GmbH

Telefon:+49 911 817718 - 0